加工中心怎么對刀?加工中心z軸如何對刀,加工中心怎么對刀和輸入數據,加工中心常見對刀方法有哪些?加工中心對刀有幾種方法,以上這些問題相信都是做加工中心的人經常遇到的問題,小編今天收集了加工中心的對刀方法大集合,希望對您有所幫助!

1. 加工中心的Z向對刀

加工中心的Z向對刀一般有以下三種方法:

1) 機上對刀方法一

這種對刀方法是通過對刀依次確定每把刀具與工件在機床坐標系中的相互位置關系。其具體操作步驟如下。

(1) 把刀具長度進行比較,找出最長的刀作為基準刀,進行Z向對刀,并把此時的對刀值(C)作為工件坐標系的Z值,此時H03=0。

(2) 把T01、T02號刀具依次裝在主軸,通過對刀確定A、B的值作為長度補償值。(此方法沒有直接去測量刀具補償,而是通過依次對刀確定的與方法三不同.)

(3)把確定的長度補償值(最長刀長度減其余刀具長度)填入設定頁面,正、負號由程序中的G43、G44來確定,此時一般用G44H—表示。當采用G43時,長度補償為負值。

這種對刀方法的對刀效率和精度較高,投資少,但工藝文件編寫不便,對生產組織有一定影響。

2) 機上對刀方法二

這種對刀方法的具體操作步驟如下:

(1) XY方向找正設定如前,將G54中的XY項輸入偏置值,Z項置零。

(2) 將用于加工的T1換上主軸,用塊規找正Z向,松緊合適后讀取機床坐標系Z項值Z1,扣除塊規高度后,填入長度補償值H1中。

(3) 將T2裝上主軸,用塊規找正,讀取Z2,扣除塊規高度后填入H2中。

(4) 依次類推,將所有刀具Ti用塊規找正,將Zi扣除塊規高度后填入Hi中

3) 機外刀具預調+機上對刀

這種對刀方法是先在機床外利用刀具預調儀精確測量每把刀具的軸向和徑向尺寸,確定每把刀具的長度補償值,然后在機床上用最長的一把刀具進行Z向對刀,確定工件坐標系。

這種對刀方法對刀精度和效率高,便于工藝文件的編寫及生產組織,但投資較大。

2. 對刀數據的輸入

(1) 根據以上操作得到的對刀數據,即編程坐標系原點在機床坐標系中的X、Y、Z值,要用手動方式輸入到G54~G59中存儲起來。操作步驟如下:

①按【MENU OFFSET】鍵。

②按光標移動鍵到工件坐標系G54~G59。

③按【X】鍵輸入X坐標值。

④按【INPUT】鍵。

⑤按【Y】鍵輸入Y坐標值。

⑥按【INPUT】鍵。

⑦按【Z】鍵輸入Z坐標值。

⑧按【INPUT】鍵。

(2) 刀具補償值一般采用MDI(手動數據輸入)方式在程序調試前輸入機床中。一般操作步驟如下:

①按【MENU OFFSET】鍵。

②按光標移動鍵到補償號。

③輸入補償值。

④按【INPUT】鍵。

3.試切法對刀

試切法對刀方法簡單, 但會在工件上留下痕跡,對刀精度較低, 適用于零件粗加工時的對刀。其對刀方法與機械尋邊器相同。

4.杠桿百分表對刀

杠桿百分表的對刀精度較高, 但是這種操作方法比較麻煩, 效率較低, 適應于精加工孔(面)對刀, 而在粗加工孔則不宜使用。

對刀方法為: 用磁性表座將杠桿百分表吸在加工中心主軸上, 使表頭靠近孔壁(或圓柱面), 當表頭旋轉一周時, 其指針的跳動量在允許的對刀誤差內, 如0.02, 此時可認為主軸的旋轉中心與被測孔中心重合, 輸入此時機械坐標系中X 和Y 的坐標值到G54 中。

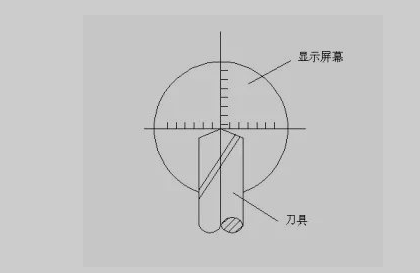

5、Z 方向對刀

考慮到對刀的工藝性, 通常將工件的上表面作為工件坐標系Z 方向的原點。當零件的上表面比較粗糙不能用做對刀精基準時, 也有以虎鉗或工作臺為基準作為工件坐標系Z 方向的原點, 然后在G54 或擴展坐標系中向上補正工件高度填入。Z 方向機內對刀主要有Z 向測量儀對刀、對刀塊對刀和試切法對刀等幾種方法。

圖片

6、Z 向測量儀對刀

Z 向測量儀對刀精度較高, 特別在銑削加工中心多把刀具在機上對刀時, 對刀效率較高, 投資少, 適合于單件零件加工。

1) 加工中心單刀加工時Z 向對刀

加工中心單刀加工, 類似于數控銑床對刀不存在長度補償的問題, 步驟如下:

( 1) 換上將用于加工的刀具;

( 2) 運動刀具到工件正上方, 用Z 向測量儀測量工件與刀具之間的距離, 記錄下當前機床( 機械) 坐標系的Z 軸讀數Z;

( 3) 將Z 值扣除此時Z向測量儀的高度( 如50.03mm) , 然后將測量值填入OFFSETSETTING- - > 坐標系- - >G54 的Z 項中;

( 4) 運行G90 G54G0 X0 Y0 Z100; 檢查找正是否正確

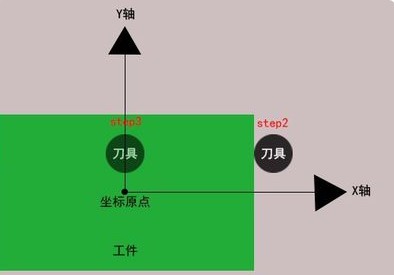

X向對刀

用刀具在工件的右邊輕輕的碰下,將機床的相對坐標清零;將刀具沿Z向提起,再將刀具移動到工件的左邊,沿Z向下到之前的同一高度,移動刀具與工件輕輕接觸。

將刀具提起,記下機床相對坐標的X值,將刀具移動到相對坐標X的一半上,記下機床的絕對坐標的X值、并按(INPUT)輸入的坐標系中即可(發那科系統輸入“X0.”并按“測量”也可以)。

Y向對刀

用刀具在工件的前面輕輕的碰下,將機床的相對坐標清零;將刀具沿Z向提起,再將刀具移動到工件的后面,沿Z向下到之前的同一高度,移動刀具與工件輕輕接觸。

將刀具提起,記下機床相對坐標的Y值,將刀具移動到相對坐標Y的一半上,記下機床的絕對坐標的Y值、并按(INPUT)輸入的坐標系中即可(發那科系統輸入“Y0.”按“測量”也可以)。