鉆頭作為孔加工中最為常見的刀具,被廣泛應用于機械制造中,特別是對于冷卻裝置、發電設備的管板和蒸汽發生器等零件孔的加工等,應用面尤為廣泛和重要。不同的材料進行孔加工,有不同的鉆削技巧,本文就來簡單的介紹一下。

鉆削的特點

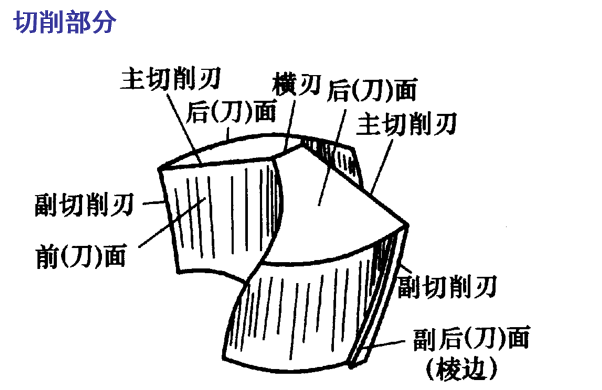

鉆頭通常有兩個主切削刃,加工時,鉆頭在回轉的同時進行切削。鉆頭的前角由中心軸線至外緣越來越大,越接近外圓部分鉆頭的切削速度越高,向中心切削速度遞減,鉆頭的旋轉中心切削速度為零。鉆頭的橫刃位于回轉中心軸線附近,橫刃的副前角較大,無容屑空間,切削速度低,因而會產生較大的軸向抗力。

不同材料的鉆削技巧

(1)低碳鋼鉆削技巧

對于經常用于焊接零件的低碳鋼而言,切屑形成可能是一個難題。鋼的硬度、碳含量和硫含量越低,產生的切屑就越長。

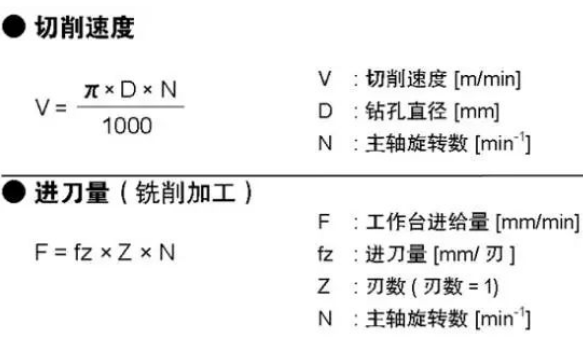

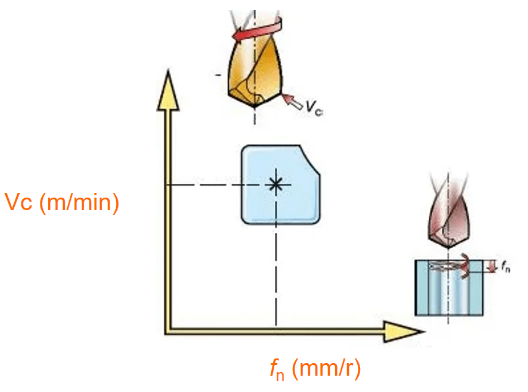

1)如果出現的問題與切屑成形有關,則提高切削速度vc并降低進給fn (請注意,加工普通鋼時,應增加進給)。

2)使用高壓和內冷卻液供應。

(2)奧氏體和雙相不銹鋼鉆削技巧

奧氏體、雙相和超級雙相材料可能導致與切屑成形和排屑有關的問題。

1)正確的槽型至關重要,因其能夠使切屑正確形成并幫助其排出。一般而言,最好使用鋒利的切削刃。如果出現的問題與切屑成形有關,則增加進給fn將使切屑更易斷裂。

2)內冷設計、高壓。

(3)CGI (蠕墨鑄鐵) 鉆削技巧

CGI通常不需要特別注意。它會產生比灰口鑄鐵更大的切屑,但切屑容易斷裂。切削力更高,因此會影響刀具壽命。需要使用超級耐磨的材質。會出現與所有鑄鐵同樣典型的刀尖磨損。

1)如果出現的問題與切屑成形有關,則提高切削速度Vc并降低進給fn。

2)內冷設計。

(4)鋁合金鉆削技巧

毛刺形成和排屑可能成為問題。也可能因粘著而導致短刀具壽命。

1)為了確保最佳切屑形成,使用低進給和高切削速度。

2)為了避免短刀具壽命,可能需要測試不同的涂層,從而最大限度地減少粘著。這些涂層可能包括金剛石涂層,又或完全不使用任何涂層 (取決于基體)。

3)使用高壓乳化液或霧狀冷卻液。

(5)鈦合金和高溫合金鉆削技巧

孔表面加工硬化對后續工序產生影響。難以獲得良好的排屑性能。

1)選擇用于加工鈦合金的槽型時,最好具有鋒利的切削刃。加工鎳基合金時,堅固的槽型至關重要。如果出現加工硬化問題,則嘗試提高進給率。

2)高達70巴的高壓冷卻液改進性能表現。

(6)淬硬鋼鉆削技巧

獲得可接受的刀具壽命。

1)降低切削速度以減少熱量。調整進給率以獲得可接受且易于排出的切屑。

2)高濃度混合乳化液。

獲得高質量孔的技巧

(1)排屑

確保排屑性能符合要求。切屑堵塞影響孔質量、可靠性及刀具壽命。鉆頭/刀片槽型和切削參數至關重要。

(2)穩定性、刀具裝夾

使用盡可能短的鉆頭。使用跳動量最小的精制剛性刀柄。確保機床主軸狀況良好并且精確對準。確保零件固定且穩定。為不規則表面、斜面和交叉孔應用正確的進給率。

(3)刀具壽命

檢查刀片的磨損情況,預設刀具壽命管理程序。最有效的方法是使用進給力監視器監視鉆削。

(4)維護

定期更換刀片壓緊螺釘。先清潔刀座,再更換刀片,確保使用扭矩扳手。在重磨整體硬質合金鉆頭之前,不要超過最大磨損量。

鉆頭的重新刃磨技巧

鉆頭重磨判別

鉆頭需重新刃磨的判別標準為:

1.切削刃刃口、橫刃、刃帶棱面的磨損量;

2.被加工孔的尺寸精度及表面粗糙度;

3.切屑的顏色、形狀;

4.切削抗力(主軸電流、噪音、振動等間接值) ;

5.加工數量等。

實際使用中應根據具體情況,從上述指標中確定準確、方便的判別標準。采用磨損量作為判別標準時,應找出經濟性最好的最佳重磨期。由于主要刃磨部位為頭部后面和橫刃,如鉆頭磨損量過大,刃磨耗時多,磨削量大,可重磨次數減少(刀具的總使用壽命=重磨后的刀具壽命×可重磨次數),反而會縮短鉆頭的總使用壽命;采用被加工孔的尺寸精度作為判別標準時,應用柱規或限規檢查孔的切擴量、不直度等,一旦超過控制值,應馬上重新刃磨;采用切削抗力作為判別標準時,可采用超過所設界限值(如主軸電流)立即自動停機等辦法;采用加工數量限度管理時,應綜合上述判別內容,設定判別標準。

鉆頭的刃磨方法

重新刃磨鉆頭時,最好使用鉆頭刃磨專用機床或萬能工具磨床,這對保證鉆頭使用壽命和加工精度非常重要。如原來的鉆型加工狀態良好,可按原鉆型重磨;如原鉆型有缺陷,可按使用目的適當改進后面形狀和進行橫刃修磨。

刃磨時應注意以下幾點:

1.防止過熱,避免降低鉆頭硬度;

2.應將鉆頭上的損傷(尤其是刃帶棱面部位的損傷)全部除去;

3.鉆型應對稱;

4.刃磨中注意不要碰傷刃口,并應除去刃磨后的毛刺;

5.對于硬質合金深孔鉆鉆頭,刃磨形狀對鉆頭性能影響很大,出廠時的鉆型是經科學設計、反復試驗得出的最佳鉆型,因此重新刃磨時一般應保持原刃型。

文章來源:網絡整理